Processus d'assemblage de composants pour semi-conducteurs

Nos solutions avancées de frittage pour l’assemblage de boîtiers garantissent des connexions électriques robustes, une durabilité accrue des joints, et une gestion thermique supérieure — conçues pour répondre aux exigences rigoureuses de packaging semi-conducteurs moderne et des applications à haute performance.

Faire progresser le packaging semiconducteur grâce à l’assemblage de boîtier et aux solutions de frittage innovantes

Dans le monde en évolution rapide des processus semiconducteurs, l’étape d’assemblage de boîtier joue un rôle crucial pour garantir les performances et la fiabilité des dispositifs, avec des solutions de frittage innovantes qui s’imposent comme une technologie révolutionnaire pour le packaging semiconducteur avancé.

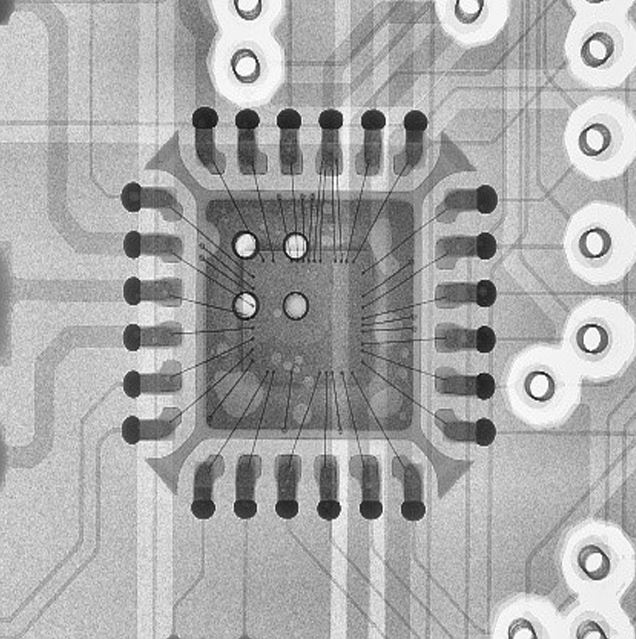

Le processus d’assemblage de boîtier est une étape clé des processus semiconducteurs, où la puce de silicium nue est connectée électriquement et mécaniquement aux broches externes du boîtier. Cette étape essentielle permet au dispositif semiconducteur de s’intégrer parfaitement au système électronique global. Traditionnellement, des méthodes telles que le wire bonding et le flip-chip sont utilisées pour établir ces connexions électriques vitales. Cependant, les avancées récentes en packaging semiconducteur ont mis en avant les solutions de frittage comme une technologie de liaison supérieure.

L’intégration des solutions de frittage avancées dans le processus d’assemblage de boîtier apporte des améliorations significatives des performances, en particulier dans les applications haute fiabilité et haute puissance. L’utilisation de la pâte de frittage — un matériau conducteur spécialisé — facilite la formation de joints solides à faible résistance entre la puce et le substrat du boîtier. Cela se traduit par une conductivité électrique améliorée, une dissipation thermique supérieure et une robustesse mécanique accrue, autant d’éléments essentiels pour garantir la longévité et l’efficacité des dispositifs semiconducteurs modernes.

Points forts de l’assemblage de boîtier avec solutions de frittage :

- Joints solides et à faible résistance formés par une pâte de frittage spécialisée

- Conductivité électrique améliorée et dissipation thermique supérieure

- Robustesse mécanique accrue pour une meilleure longévité des dispositifs

- Permet des configurations avancées telles que SiP et empilements 3D

- Supporte la miniaturisation, la multifonctionnalité et une haute efficacité énergétique

Découvrez les solutions de frittage avancées d’INVENTEC pour améliorer vos capacités d’assemblage de boîtier et de fabrication semiconducteur.

Voir d’autres processus de packaging semi-conducteurs Lire la FAQ

En savoir plusDécouvrez notre crème à braser sans plomb à faible taux de vide !

ECOREL 305-16LVD

- SAC305 crème à braser sans plomb

- Procédé d’impression SMT & de dépose sans nettoyage

- Excellent faible taux de vide

Il s’agit d’un produit

Procédé d’Assemblage de Boîtiers pour Semi-conducteurs

Solutions de brasage pour semi-conducteurs

Foire aux questions (FAQ)

Qu’est-ce que le procédé d’assemblage de boîtiers pour semi-conducteurs ?

Ce procédé consiste à encapsuler la puce semi-conductrice dans un boîtier protecteur permettant les connexions électriques vers l’extérieur. Il comprend l’attachement de la puce (die attach), le raccordement par fil ou flip chip, le moulage, la soudure et les tests finaux.

Quelles sont les principales étapes de l’assemblage de boîtiers pour semi-conducteurs ?

Les étapes clés incluent l’attachement de la puce au substrat, le raccordement par fil ou bump flip chip, le moulage ou encapsulage, la soudure du boîtier sur PCB ou substrats, ainsi que l’inspection et les tests rigoureux pour assurer la fiabilité.

Quels types de procédés de soudure sont utilisés dans l’assemblage de boîtiers ?

Les procédés courants comprennent la soudure par refusion pour montage en surface, la soudure à la vague pour les composants traversants, et la soudure sélective pour les assemblages complexes. INVENTEC fournit des pâtes à souder et flux conçus pour des performances optimales dans ces procédés.

Quelle est l’importance du flux dans l’assemblage de boîtiers semi-conducteurs ?

Le flux est essentiel pour éliminer les oxydes et favoriser une bonne mouillabilité lors de la soudure. Les formulations de flux de haute qualité, telles que celles proposées par INVENTEC, garantissent des joints de soudure solides, fiables, et des résidus minimaux pour améliorer le rendement d’assemblage.

Quels alliages de soudure sont typiquement utilisés dans l’assemblage de boîtiers semi-conducteurs ?

Les alliages sans plomb comme SAC305 (SnAgCu) dominent en raison des réglementations environnementales. Certaines applications utilisent encore des alliages SnPb. INVENTEC propose des pâtes à souder compatibles avec les alliages sans plomb et traditionnels.

Quels sont les défis courants dans l’assemblage de boîtiers semi-conducteurs ?

Les défis incluent la formation de vides, la fiabilité des joints de soudure, la gestion thermique, et le placement précis des composants. Le contrôle de l’impression des pâtes à souder, l’application du flux et les profils de refusion sont essentiels pour une assemblage de haute qualité.

Comment contrôle-t-on la formation de vides dans les joints de soudure d’assemblage de boîtiers ?

L’utilisation de pâtes à souder à faible formation de vides, de flux optimisés, de profils de refusion contrôlés, et parfois de fours à refusion sous vide permet de minimiser les vides, améliorant ainsi la performance thermique et électrique du boîtier.

Quelles techniques d’inspection sont utilisées pour garantir la qualité de l’assemblage de boîtiers ?

L’inspection aux rayons X est largement utilisée pour détecter les vides internes et les défauts des joints de soudure. D’autres méthodes comprennent l’inspection optique automatisée (AOI) et les tests mécaniques pour assurer la fiabilité.

INVENTEC propose-t-il des matériaux pour l’assemblage de boîtiers semi-conducteurs ?

Oui, INVENTEC Performance Chemicals offre un large portefeuille de pâtes à souder, flux et autres matériaux d’assemblage spécialement conçus pour l’assemblage de boîtiers semi-conducteurs, favorisant un rendement élevé, la fiabilité et les technologies d’emballage avancées.

Quel est l’impact de l’assemblage de boîtiers sur la performance globale des dispositifs semi-conducteurs ?

Un assemblage fiable assure la protection mécanique, la connectivité électrique et la gestion thermique du dispositif semi-conducteur, influençant directement la longévité, la performance et la satisfaction client.

Assistance technique

Inventec dispose d’une équipe de support technique dédiée au niveau mondial pour vous aider tout au long des différentes étapes de notre coopération.

En fonction de votre demande, nous fournissons une assistance en ligne ou sur site

- de sélectionner le bon produit en fonction de vos besoins spécifiques,

- pour vous aider dans votre processus de qualification des produits,

- pour vous guider dans la mise en place initiale de votre processus dans tous vos sites de production à travers le monde,

- pour fournir une réponse rapide aux problèmes techniques qui peuvent survenir à tout moment de la production en série.

Essais gratuits de nettoyage et de revêtement

Avez-vous besoin d'un nettoyage ou d'un revêtement après le brasage ? Nous proposons des essais de nettoyage ou de revêtement GRATUITS dans nos centres techniques. Un rapport technique complet détaillant tous les résultats des tests et les recommandations concernant le procédé et les paramètres du procédé sera fourni. Vous voulez assister aux essais ? Nous serons heureux de vous accueillir.