ECOREL FREE JP32

Crème à braser pour équipements d’impression à jet

- Crème à braser Sac305

- Processus sérigraphie par jet

- Résidus de flux faciles à nettoyer

ECOREL FREE JP32

Est une crème à braser SAC305 spécialement conçue pour fonctionner sur des équipements de sérigraphie à jet et garantir des dépôts continus et uniformes de crème à braser. Bien que le flux soit chimiquement inerte, il est facile à nettoyer avec des procédés à base d’eau ou de solvants. Il est optimisé pour être utilisé sur les équipements de sérigraphie à jet Mycronic, Vermes, Essemtec et Musashi.

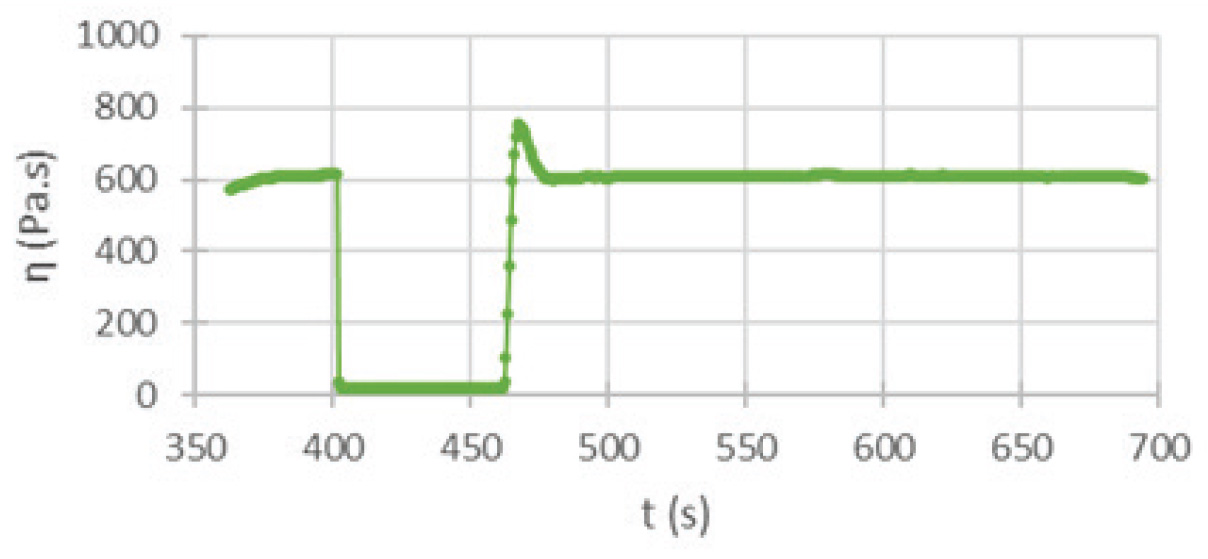

Le graphique représente notre mesure rhéologique, qui montre l’excellente récupération thixotropique de la crème à braser ECOREL FREE JP32. Une récupération stable de la viscosité après une contrainte de cisaillement élevée sur la crème à braser garantit des dépôts de volume réguliers.

| SPÉCIFICATIONS | ECOREL FREE JP32 84.0T5 | ECOREL FREE JP32 85.0T5 |

|---|---|---|

| Alliage | Sn96,5Ag3Cu0,5 | Sn96,5Ag3Cu0,5 |

| Point de fusion | 217°C/423°F | 217°C/423°F |

| Teneur en métal (%) | 84 | 85 |

| Résidus après refusion en % p/p | Environ 5% | Environ 5% |

| Teneur en halogène | Sans halogène | Sans halogène |

| Taille de la poudre | 15–25 microns / Type 5 | 15–25 microns / Type 5 |

| Viscosité pompe à spirale* (Pa.s 25°C) | **Typique 90 | **Typique 90 |

| Seringue | Iwashita | EFD |

| Dédié aux équipements | Mycronic |

Vermes Essemtec Musashi |

*L’équipement utilisé pour tester la viscosité de la pompe à spirale est le Malcom à une vitesse de rotation de 10 tr/min.

**Légers ajustements de la viscosité possibles après la finalisation de la procédure de test d’industrialisation complète.

| SPÉCIFICATIONS | ECOREL FREE JP32 84.0T6 | ECOREL FREE JP32 82.0T6 | ECOREL FREE JP32 80.0T6 | ECOREL FREE JP32 78.0T6 |

|---|---|---|---|---|

| Alliage | Sn96,5Ag3Cu0,5 | Sn96,5Ag3Cu0,5 | Sn96,5Ag3Cu0,5 | Sn96,5Ag3Cu0,5 |

| Point de fusion | 217°C/423°F | 217°C/423°F | 217°C/423°F | 217°C/423°F |

| Teneur en métal (%) | 84 | 82 | 80 | 78 |

| Résidus après refusion en % p/p | Environ 5% | Environ 5% | Environ 5% | Environ 5% |

| Teneur en halogène | Sans halogène | Sans halogène | Sans halogène | Sans halogène |

| Taille de la poudre | 5–15 microns / Type 6 | 5–15 microns / Type 6 | 5–15 microns / Type 6 | 5–15 microns / Type 6 |

| Viscosité de la pompe spirale* (Pa.s à 25 °C) | **Typique 90 | **Typique 90 | **Typique 90 | **Typique 90 |

| Seringue | Iwashita | EFD | EFD | EFD |

| Dédié aux équipements | Mycronic Musashi |

Vermes Essemtec Musashi |

Vermes Essemtec Musashi |

Vermes Essemtec Musashi |

*L’équipement utilisé pour tester la viscosité de la pompe à spirale est le Malcom à une vitesse de rotation de 10 tr/min.

**Légers ajustements de la viscosité possibles après la finalisation de la procédure de test d’industrialisation complète.

| CARACTÉRISTIQUES | VALEURS | MÉTHODE D’ESSAI |

|---|---|---|

| Classement des flux | ROL0 | ANSI/J-STD-004 |

| 113 | ISO 9454 | ISO 9454 |

| Test de billes de soudure | Passe | ANSI/J-STD-005 |

| Miroir de cuivre | Passe | ANSI/J-STD-004 |

| Corrosion du cuivre | Passe | ANSI/J-STD-004 |

| SIR (IPC) | Passe | ANSI/J-STD-004 |

Ce n'est pas un produit .

Bien qu’il soit entièrement conforme aux réglementations en matière de sécurité et d’environnement, ce produit ne répond pas à nos critères stricts pour être étiqueté comme produit GREENWAY.

VOUS RECHERCHEZ UNE SOLUTION PLUS DURABLE ?

ALTERNATIVE GREENWAY

- Nous ne disposons pas actuellement d’une alternative Greenway, mais notre objectif est d’en développer une dans un avenir proche. Si vous souhaitez que nous donnions la priorité au développement d’une alternative Greenway, n’hésitez pas à nous contacter.

Avantages

Performance

- Excellents dépôts de pâte continus et réguliers

- Résidu de flux chimiquement inerte réduisant le risque de migration électrochimique et de corrosion.

- Nettoyage facile des résidus de flux refondus

COÛT

- Réduit le temps d’arrêt de la ligne et la nécessité de retravailler.

- Augmente la durée de vie et la fiabilité de votre produit, réduisant ainsi le risque de défaillances prématurées.

HSE

- Sans halogène

- Sans plomb

- Exempt de substances contenant des CMR