Soluciones de sinterización

Nuestras pastas de sinterización de alto rendimiento con y sin presión para fijación de moldes y unión de sustratos.

Soluciones de sinterización para cada desafío en el ensamblaje de electrónica de potencia

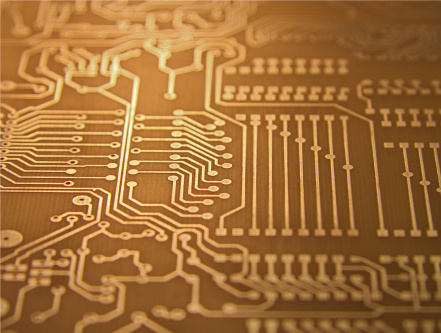

La pasta de sinterización está revolucionando la electrónica de potencia gracias a su excepcional rendimiento térmico, mecánico y eléctrico—ideal para módulos de potencia, sistemas automotrices y dispositivos de alta frecuencia, donde la eficiencia y la miniaturización son clave.

Descubre nuestra guía Leer FAQ

Select subsegment :

ECOREL™ SINTEC

El futuro del ensamblaje electrónico, superando los límites actuales

Las soluciones de sinterización se utilizan como alternativa a la pasta de soldadura en aplicaciones en las que son fundamentales una alta conductividad térmica y eléctrica, la fiabilidad y la resistencia mecánica.

Algunas áreas clave en las que se prefiere la sinterización incluyen la fijación de matrices sin plomo, la fijación de módulos de área grande, los vehículos eléctricos, la conversión de energía de energías renovables, la optoelectrónica y los dispositivos de potencia de RF.

Especialmente con los últimos desarrollos de SiC y GaN que operan a una potencia mucho mayor, el uso de interconexiones de sinterización con mayor conductividad térmica y eléctrica excelente es crucial.

Principales ventajas de nuestra gama de productos ECOREL™ SINTEC

1 Alta conductividad térmica

Las soluciones de sinterización ECOREL™ SINTEC alcanzan valores de conductividad térmica superiores a 300 W/mK, lo que proporciona una disipación de calor excepcional y las convierte en una opción ideal para aplicaciones de alta potencia.

2 Alta resistencia al corte

Con una resistencia al corte superior a 50 MPa, se forman interconexiones robustas que permiten que los conjuntos resistan fácilmente las pruebas de ciclo térmico (TCT) de -55 °C a +125 °C durante más de 1000 ciclos.

3 Almacenamiento a temperatura ambiente

La mayoría de las pastas de sinterización requieren almacenamiento refrigerado o congelado, pero nuestras soluciones de sinterización se pueden almacenar a temperatura ambiente, lo que las hace mucho más fáciles de manipular y, al mismo tiempo, brindan una vida útil de 6 meses.

4 Sin nanopartículas

A diferencia de otras soluciones de sinterización disponibles en el mercado, los productos ECOREL™ SINTEC están libres de nanopartículas, lo que los hace más seguros tanto para los usuarios como para el medio ambiente.

Ventajas adicionales

- Procesamiento con equipo establecido

- Altamente reproducible y confiable

- Baja resistividad eléctrica (3 μΩ.cm)

- Sin sustancias que contengan CMR, sin halógenos ni nanopartículas

- Compatible con RoHS

- Mejora diez veces la vida útil del módulo de potencia

- Disponibilidad de productos y asistencia técnica en todo el mundo

Proceso de sinterización «All-in-one»

Con ECOREL SINTEC AP90 es posible realizar sinterización de moldes y sinterización de sustratos en un solo paso.

El proceso de sinterización todo en uno tiene el potencial de reducir drásticamente el costo total de propiedad para tales aplicaciones.

Idealmente, un proceso que normalmente es de dos pasos, sinterización de moldes y sinterización de sustratos, puede convertirse en un proceso de un solo paso: ahorrando energía, materiales y tiempo en un 50%.

¡Descubra nuestra pasta de soldadura sin plomo con bajo índice de vacíos!

ECOREL 305-16LVD

- Pasta de soldadura de aleación sin plomo SAC305

- No hay proceso de impresión limpia de smt

- Excelente bajo vaciado

Este es un producto

Soluciones de sinterización

Soluciones de sinterización industrial

Preguntas frecuentes (FAQ)

¿Qué es la sinterización en el contexto de la soldadura industrial?

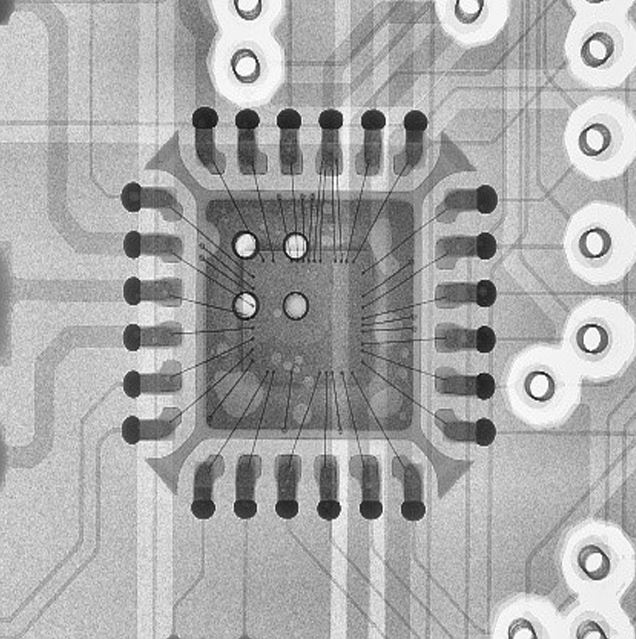

La sinterización es un proceso que une partículas metálicas mediante calentamiento por debajo de su punto de fusión hasta que se fusionan. En soldadura industrial, la sinterización se utiliza como alternativa a la soldadura tradicional para crear uniones eléctricas y térmicas de alto rendimiento.

¿En qué se diferencia la sinterización de la soldadura convencional?

A diferencia de la soldadura convencional, que funde aleaciones para formar uniones, la sinterización utiliza presión y calor para unir partículas metálicas sin fundirlas completamente. Esto resulta en uniones con mayor conductividad térmica, rendimiento eléctrico y resistencia mecánica.

¿Qué materiales se utilizan comúnmente en las soluciones de sinterización?

Las nanopartículas de plata (Ag) son comúnmente usadas en pastas de sinterización debido a su excelente conductividad eléctrica y térmica. INVENTEC ofrece pastas y polvos avanzados de plata para sinterización, diseñados para aplicaciones industriales.

¿Cuáles son los beneficios de la sinterización frente a la soldadura tradicional?

La sinterización proporciona una mayor fiabilidad de la unión, puntos de fusión más altos, mejor gestión térmica y mayor resistencia a los ciclos térmicos. Estos beneficios son críticos en electrónica de potencia, automoción y aeroespacial.

¿En qué industrias se aplica principalmente la tecnología de sinterización?

La sinterización se utiliza ampliamente en electrónica automotriz, módulos de potencia, iluminación LED, sistemas de energía renovable y aeroespacial, donde se requiere un alto rendimiento térmico y eléctrico.

¿Qué tipos de procesos de sinterización existen?

Los procesos comunes incluyen sinterización asistida por presión, sinterización a baja presión y sinterización sin presión. Cada método se elige según la sensibilidad del componente, la productividad y las características deseadas de la unión.

¿Puede la sinterización integrarse en las líneas de ensamblaje de PCB existentes?

Sí, con el equipo adecuado y la optimización del proceso, la sinterización puede integrarse en las líneas de producción. INVENTEC apoya a sus clientes con materiales y experiencia técnica para una adopción fluida del proceso de sinterización.

¿Cómo afecta la sinterización a la gestión térmica en ensamblajes electrónicos?

Las uniones sinterizadas ofrecen una conductividad térmica significativamente mejorada en comparación con las soldaduras, facilitando una disipación eficiente del calor y mejorando la fiabilidad y el rendimiento general del dispositivo.

¿Cuáles son los desafíos al implementar soluciones de sinterización?

Los desafíos incluyen controlar la temperatura y presión de sinterización, prevenir la oxidación de partículas y asegurar la compatibilidad con los sustratos. Pastas de sinterización de alta calidad como las de INVENTEC ayudan a superar estos retos.

¿Proporciona INVENTEC materiales de sinterización para aplicaciones industriales?

Sí, INVENTEC Performance Chemicals ofrece una gama completa de pastas y polvos de nanopartículas de plata para sinterización, diseñados para empaques electrónicos de alta confiabilidad y ensamblaje de dispositivos de potencia.

Soluciones de Sinterización: Guía esencial para soldadura avanzada y electrónica

Las soluciones de sinterización son procesos avanzados que garantizan conexiones eléctricas fiables en dispositivos electrónicos de alto rendimiento, proporcionando eficiencia térmica, estabilidad mecánica y confiabilidad a largo plazo.

La integración de materiales de sinterización con soluciones industriales de sinterización mejora la performance eléctrica, reduce los índices de defectos y prolonga la vida útil de semiconductores, módulos de potencia y otros componentes electrónicos. Estas soluciones son fundamentales en electrónica automotriz,

Beneficios & Aplicaciones

Principales BeneficiosLas soluciones de sinterización proporcionan un excelente acoplamiento térmico y mecánico para Die attach y substrate bonding en ensamblajes electrónicos avanzados. Las pastas de sinterización de alto rendimiento mejoran la conductividad eléctrica, optimizan la disipación térmica y aumentan la fiabilidad de los componentes en comparación con adhesivos o soldaduras convencionales.

Aspectos TécnicosLas pastas de sinterización están diseñadas para procesos de sinterización con presión y sin presión, asegurando una unión uniforme sin dañar los sustratos delicados. La distribución de partículas y la formulación de la pasta garantizan un excelente flujo y adhesión, soportando procesos de fabricación de alta velocidad en líneas automatizadas.

AplicacionesLas soluciones de sinterización se aplican ampliamente en ensamblaje de semiconductores, electrónica de potencia y sustratos avanzados para las industrias automotriz, aeroespacial y defensa y médica. Estas soluciones mejoran el rendimiento del dispositivo, aseguran estabilidad térmica a largo plazo y ayudan a los fabricantes a cumplir con estrictas normas de confiabilidad y seguridad.

Soluciones de sinterización en la industria automotriz

En vehículos eléctricos e híbridos, las soluciones de sinterización se aplican en electrónica de potencia, sistemas de gestión de baterías y unidades de control vehicular. Los procesos de soldadura confiables garantizan rendimiento eléctrico constante y gestión térmica en aplicaciones de alto voltaje.

Soluciones de sinterización en aeroespacial y defensa

En electrónica aeroespacial y sistemas de defensa, las soluciones de sinterización permiten la soldadura precisa de componentes de aviónica, radar y satélites. Técnicas de soldadura de alta fiabilidad son críticas en entornos de temperatura extrema y vibraciones intensas.

Soluciones de sinterización en la industria médica

En dispositivos médicos, las soluciones de sinterización permiten la soldadura precisa de sensores de imagen, sistemas de diagnóstico y dispositivos de monitoreo de pacientes, asegurando conexiones eléctricas fiables y rendimiento duradero.

Soporte técnico

Inventec cuenta con un experto equipo de soporte técnico en todo el mundo para ayudarle a lo largo de las diferentes etapas de nuestra colaboración.

Dependiendo de su solicitud, brindamos soporte online o sobre el terreno

- para seleccionar el producto adecuado en función de sus necesidades específicas

- para ayudarle en el proceso de calificación de su producto

- para guiarle con la configuración inicial de su proceso en todas sus instalaciones de fabricación en todo el mundo

- para proporcionar una respuesta rápida sobre problemas técnicos que podrían ocurrir en cualquier momento durante la producción en masa.

Limpieza y ensayos de recubrimiento

¿Necesita limpieza o recubrimiento después de soldar? Realizamos pruebas de limpieza o recubrimiento en nuestros centros técnicos. Un completo informe detalla todos los resultados y ofrece recomendaciones respecto al proceso. Se proporcionarán los parámetros del proceso. También es posible asistir personalmente a los test.